Автори: І. В. Коробко, О.О. Драчук, В. А. Коваленко

Джерело: Методи та прилади контролю якості. – 2014. – №2(33). – С.66 – 77.

Стаття направлена на розв’язання надзвичайно важливої задачі сьогодення - вимірювання об’єму та об’ємної витрати природного газу з високими метрологічними показниками, а саме, підвищення точності вимірювальних перетворювачів витрати при розширеному діапазоні та їх само діагностиці. Для розв’язання поставленої задачі запропоновано застосувати дублювання засобів виміру, які ґрунтуються на різних фізичних методах вимірювання витрати та кількості газу. За результатами проведених досліджень окреслені геометричні параметри просторової форми комплексного вузла вимірювання та визначені локальні місця встановлення приладів на технологічній магістралі.

Ключові слова: Перетворювач витрати, лічильник, діапазон вимірювання, само діагностика, повторюваність результатів.

Вступ. Дефіцит енергетичних ресурсів і неминуче його зростання у майбутньому обумовлюють особливу актуальність проблеми раціонального використання та ефективного обліку паливно-енергетичних ресурсів (ПЕР). На сьогодні енергоємність валового внутрішнього продукту України майже в тричі перевищує середній рівень енергоємності валового внутрішнього продукту європейських країн. Це обумовлює гостру необхідність створення дієвої системи енергозбереження, для організації якої необхідно реалізувати ефективну систему вимірювання і обліку витрати ПЕР шляхом побудови приладів і систем вимірювання витрати природного газу з високими метрологічними і експлуатаційними характеристиками. За свідченням експертів зниження похибок вимірювання витрати та кількості хоча б на 1%, може забезпечити багатомільйонний економічний ефект. Важливою задачею є зменшення падіння тиску на вимірювальній ділянці промислових газопроводів. Це не тільки економить енергетичні ресурси компресорних станцій, але і збільшує їхню пропускну спроможність.

При створенні сучасних систем вимірювання витрати та кількості рідин і газів постає задача раціонального вибору вимірювальних перетворювачів витрати (ВПВ), а також їх розміщення по протяжності технологічної мережі, що постає головною метою забезпечення вимірювань з високою точністю, повторюваністю та надійністю. Крім того, останнім часом виникає гостра необхідність у вимірі витрати та кількості ПЕР за різної динаміки їх протікання – від сталих до швидкозмінних потоків як у часі, так і за величиною. Це окреслює нагальну необхідність створення нових та вдосконалення існуючих приладів і систем визначення витрати ПЕР з високими метрологічними та експлуатаційними характеристиками, а також розробці критеріїв визначення місця розміщення ВПВ на вимірювальній ділянці з метою забезпечення мінімального обопільного впливу вимірюваного потоку та засобу вимірювання.

При обліку природного газу надзвичайно важливою і актуальною задачею є розширення діапазону вимірювання витрати при одночасному забезпеченні високої надійності та точності приладів. Існуючі прилади при розширенні діапазону вимірювання втрачають приписані їм точність, надійність і повторюваність вимірювань.

Постановка задачі.

Розв’язання вищенаведених проблем виміру об’єму та об’ємної витрати можливе шляхом створення приладового комплексу обліку газу побудованого на базі різних фізичних методів вимірювання Це надає можливість отримувати надлишкову вимірювальну інформацію і організовувати самодіагностику складових засобів вимірюванні та комплексу в цілому.

Окрім того, на метрологічні показники ВПВ природного газу значний вплив мають газодинамічні характеристики потоку, які формуються при проходженні по технологічній магістралі за умов вимірювання.

Виходячи з цього, необхідно визначити геометричні параметри просторової форми вузла вимірювання і раціональні місця локального розміщення ВПВ в комплексі та окреслити взаємну дію потоку вимірюваного середовища і засобів реєстрації та визначити їх влив на результати виміру.

Визначення точності вимірювального комплексу.

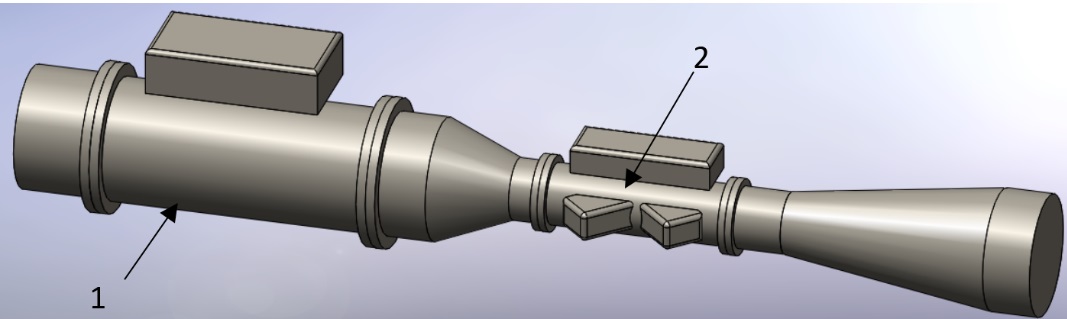

Світовий досвід газовимірювання на магістральних газопроводах свідчить, що для досягнення високої точності вимірювання витрати необхідно застосувати, як правило, два різних фізичних методи вимірювання. Для дослідження був створений вимірювальний вузол на підґрунті турбінного та ультразвукового вимірювальних перетворювачів витрати, які розміщувалися на вимірювальній ділянці з просторовою геометричною формою близькою до труби Вентурі (рис.1). Отримання вимірювальної інформації від двох основних приладів і, при необхідності, від витратоміра змінного перепаду тиску за прототипом труби Вентурі, створює передумови організації обопільної взаємо діагностики приладів, які входять до комплексу, та комплексу в цілому.

Рис.1 – Графічне зображення приладового комплексу обліку газу

1 – турбінний перетворювач; 2 – ультразвуковий перетворювач

Застосування дублюючих приладів направлене на розширення діапазону вимірювання, підвищення точності і надійності шляхом самодіагностики та зниження сумарної вартості комплектуючих засобів вимірювання.

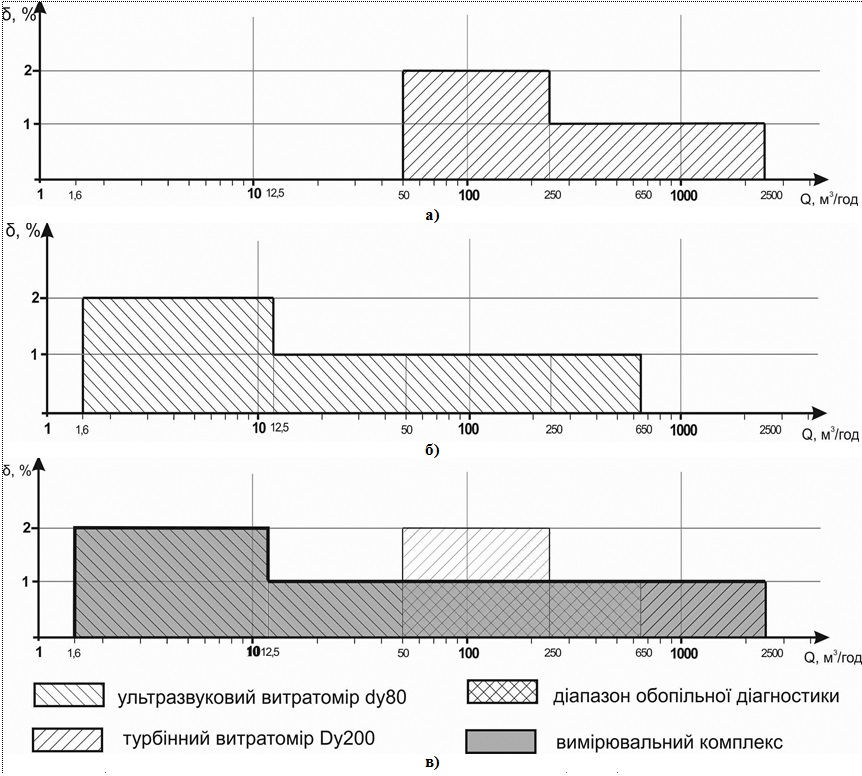

За технічними характеристиками, що окреслюють точність вимірювання турбінних та ультразвукових лічильників газу, побудовані діаграми залежності похибки вимірювання від величини витрати (рис.2).

Рис. 2 Похибки вимірювання: а)- ультразвукового витратоміра Dy80, б)- турбінного витратоміра Dy200, в)- вимірювального комплексу

Аналіз отриманих результатів досліджень вказує на досягненні протягом всього діапазону точності на рівні номінальних витрат означених для кожного з приладів, які входять до складу комплексу, значно розширений діапазон виміру – до 1:1562. В той же час, окреслені зони обопільної діагности функціонування приладів. Необхідно відзначити, що при необхідності визначення достовірності вимірювальної інформації кожного приладу можна використати додаткову надлишкову інформацію з пристрою, що побудований на основі методу змінного перепаду тиску. Звужуючий пристрій по прототипу труби Вентурі формується за рахунок необхідності переходу трубопроводу з більшим діаметром (зона монтажу турбінного лічильника) на ділянку з меншим діаметром (зона монтажу ультразвукового лічильника). Таким чином, відтворюється звужуючий пристрій, інформацією якого можна використати для додаткової діагностики стану функціонування основних засобів вимірювання окремо та комплексу в цілому.

Дослідження оптимальної просторової конфігурації вимірювального комплексу.

При реалізації комплексу, в наслідок застосування приладів з різним калібром, необхідно дослідити конфігурацію вимірювального вузла, просторове положення його складових, геометричну форму пристроїв звуження і розширення потоку та вплив всіх параметрів системи на газове середовище.

Нині особливою популярністю серед науковців користуються методи чисельного моделювання на базі технологій обчислювальної гідрогазодинаміки CFD (Computational Fluid Dynamics), завдяки яким можна ставити експерименти, не витрачаючи на них багато часу і коштів. Крім цього, в деяких випадках такий спосіб отримання інформації є чи не єдиною можливістю виявлення ефектів складної взаємодії вимірюваного середовища з чутливими елементами перетворювачів витрати [1-3].

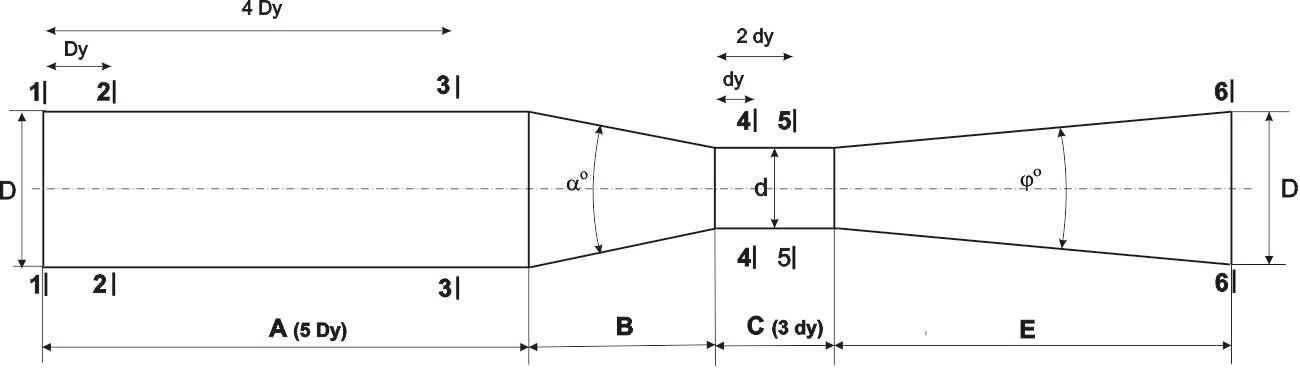

При проведенні досліджень однією з основних задач було створення максимально симетричної гідродинамічної картини течії на вході засобів вимірювання, особливо ультразвукового класу, та визначення впливу конфігурації вузла обліку на втрату тиску в потоці і окреслення параметрів геометричної форми, які забезпечують максимальне відновлення падіння тиску на комплексі. Для цього із застосуванням комплексу обчислювальної гідродинаміки реалізованого в програмному пакеті Ansys Workbench CFX, проведено дослідження впливу геометричних характеристик пристроїв звуження та розширення потоку подібних трубі Вентурі (рис.3.).

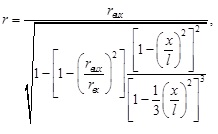

Рис. 3 – Розрахункова геометрична модель за трубою Вентурі. А- вхідна циліндрична ділянка, на якій встановлюється турбінний лічильник; В конфузор; С - горловина, на якій встановлюється ультразвуковий лічильник; Е – дифузор.

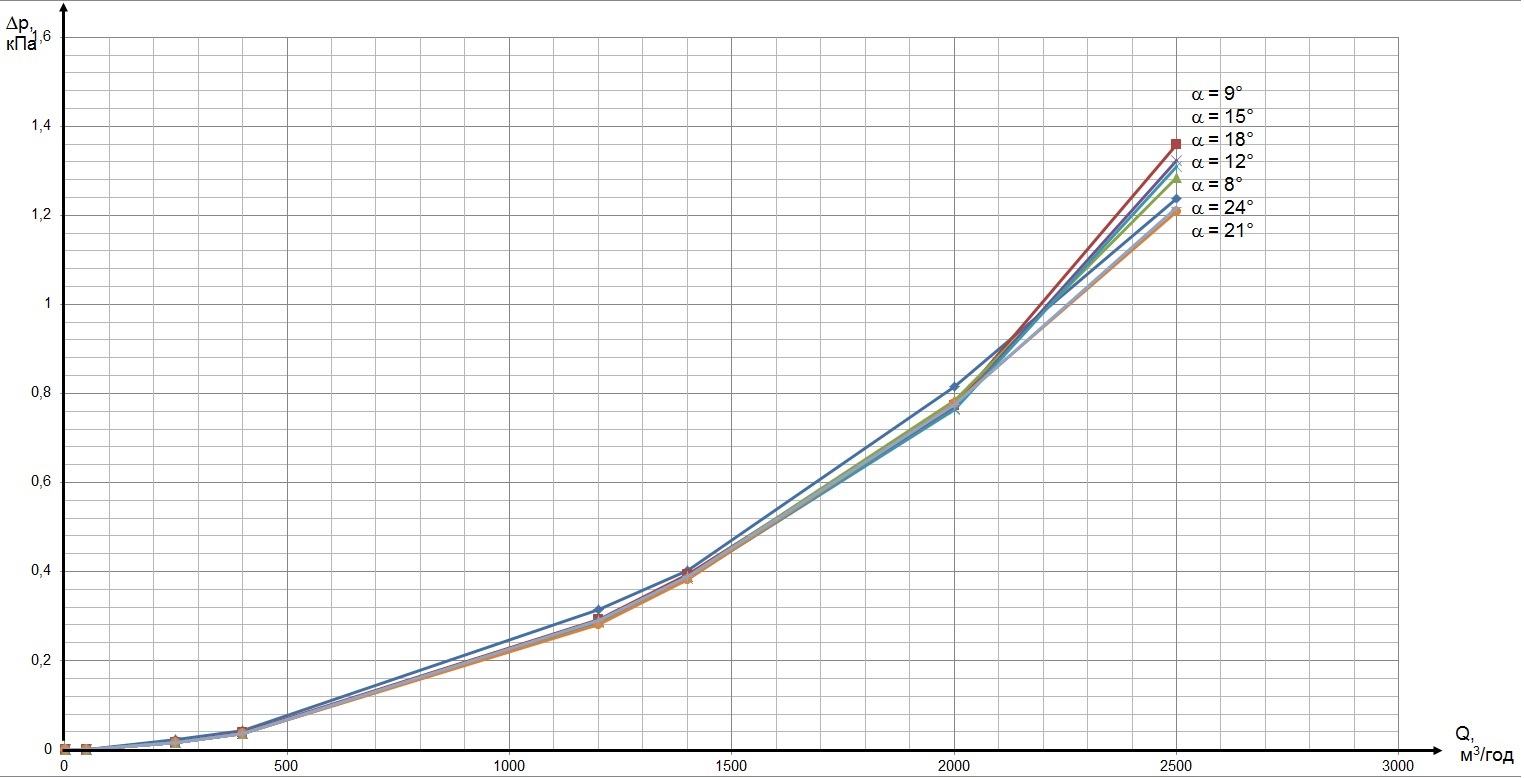

За побудованою геометричною моделлю (рис.1) вхідний діаметр збіжної конічної частини рівний вихідному діаметру розбіжної конічної частини D=0,2м. Діаметр циліндричної горловини дорівнює d=0,08 м. Ця розрахункова модель була досліджена з визначенням впливу величини звуження конфузора і розходження дифузора на втрату тиску потоку на всій розрахунковій моделі при Qmin = 1,6 м3/год (0,44·10-3 м3/с); Qmax = 2500 м3/год (0,69 м3/с); P = 0,5 МПа; ρ= 0,68 кг/м3 ;Тmin = -20 oC; Тmax = 30 oC (рис.4 – рис.5).

Рис. 4 - Залежність втрати тиску ∆р від витрати Q при різних кутах сходження конфузорної ділянки

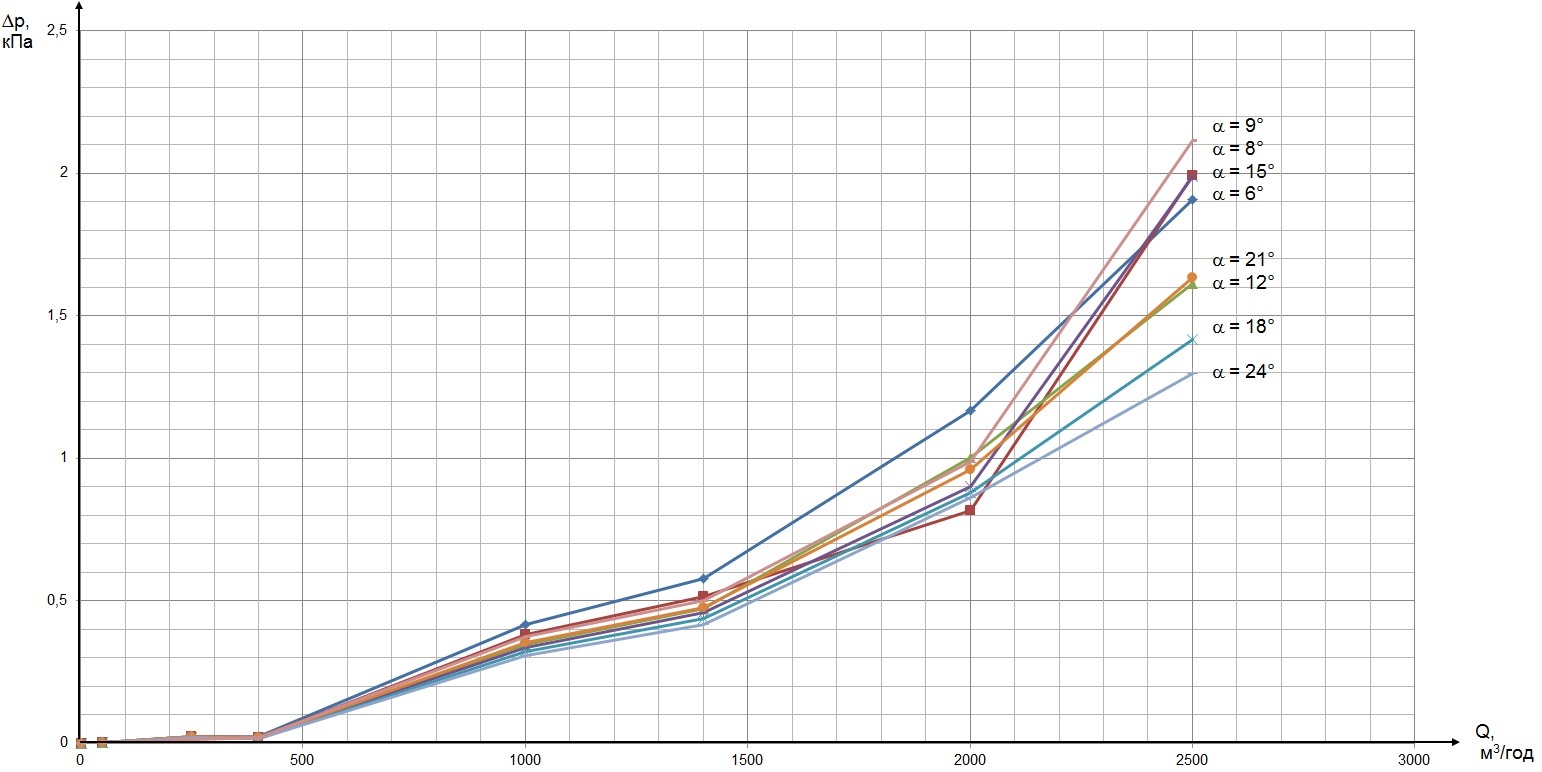

Рис. 5 - Залежність втрати тиску ∆р від витрати Q при різних кутах розходження дифузорної ділянки

Аналіз отриманих результатів (рис.4) вказує на те, що оптимальним за критерієм мінімального впливу на вимірюване середовище є сходження конфузора з кутом α=21°, а розходження дифузора кутом φ = 8.

Оскільки однією з основних задач створення вимірювального комплексу є підвищення точності виміру об’єму та об’ємної витрати, на величину якої великий вплив має газодинамічна картина течії в вимірювальних камерах приладів, необхідно створити найбільш сприятливі умови для забезпечення однорідності потоків перед вимірювальними приладами. Виходячи з цього, пропонується конфузорну ділянку, завдяки якої здійснюється перехід від більшого діаметру до меншого, замінити ділянкою спеціальної просторової конфігурації у вигляді сопел.

Аналіз результатів моделювання газодинамічної картини потоків при їх проходження крізь сопла різної просторової конфігураці вказує на те, що ефективно виправляють асиметрію течій сопла Вітошинського (рис. 6), які розраховуються за виразом:

де rвих- - радіус виходу

rвх - радіус входу

х – відстані від початкової точки

l – загальна довжина сопла Вітошинського, l≥2rвх

Рис. 6 – Розрахункова геометрична модель з соплом Вітошинського

А- вхідна циліндрична ділянка, на якій встановлюється турбінний лічильник; В сопло тВітошинського; С - горловина, на якій встановлюється ультразвуковий лічильник; Е – дифузор.

За побудованою геометричною моделлю (рис.6) вхідний діаметр вхідної соплової частини рівний вихідному діаметру розходження дифузорної частини D=0,2м. Діаметр циліндричної горловини дорівнює d=0,08 м.

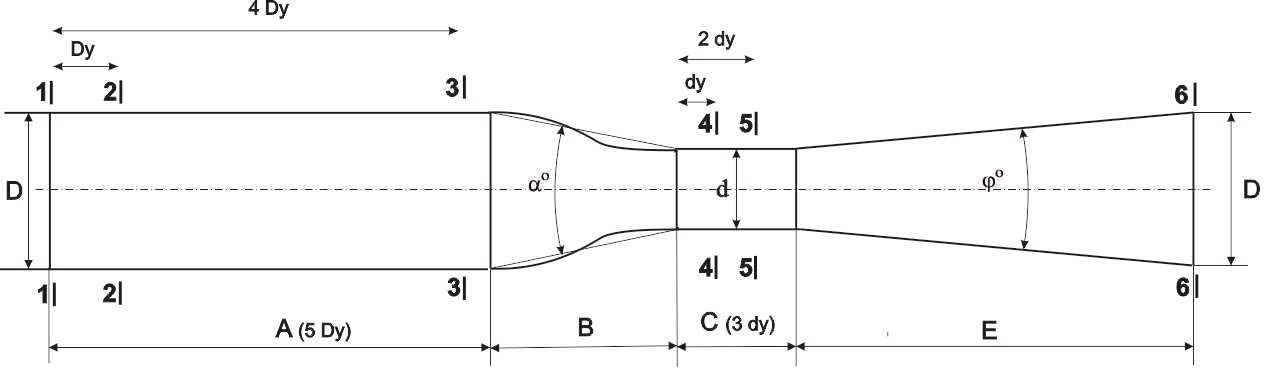

Дослідження впливу ступеня звуження сопла Вітошинського на втрату тиску потоку по всій розрахунковій моделі проведені при Qmin= 1,6 м3/год (0,44·10-3 м3/с); Qmax= 2500 м3/год (0,69 м3/с); P = 0,5 МПа; ρ= 0,68 кг/м3 ;Тmin = -20 oC; Тmax = 30 oC (рис.7).

Рис. 7 - Залежність втрати тиску ∆р від витрати Q при різних сходженнях сопла Вітошинського

На рис.7 значення кут α окреслюють довжину ділянки звуження, яка відповідає куту сходження конфузора з відповідним кутом (рис. 3).

Аналіз отриманих результатів при використанні сопла Вітошинського (рис.7) вказує на те, що оптимальним за критерієм мінімального впливу на вимірюване середовище є сходження сопла Вітошинського на довжині, яка відповідає куту сходження конфузора α=21°, а розходження дифузора куту φ = 8.

Враховуючи важливість створення однорідності потоку вимірюваного середовища на вхідних ділянках вимірювальних перетворювачів витрати, для розрахункових моделей у вигляді труби Вентурі і з соплом Вітошинського проведені дослідження газодинамічної картини по протяжності вузлів вимірювання за трьох витрат при Qmin = 1,6 м3/год (0,44·10-3 м3/с) (табл.1); Qn=1250 м3/год (0,347 м3/с) (табл.2); Qmax = 2500 м3/год (0,69 м3/с) (табл.3); P = 0,5 МПа; ρ= 0,68 кг/м3 ;Тmin = -20 oC; Тmax = 30 oC (Табл.1)).

Таблиця 1. Ізотахи швидкості потоку природного газу при витраті Qmin (Див. джерело)

Аналіз результатів досліджень (табл.1-табл.3) наглядно окреслюють ділянки на протяжності вимірювального комплексу зі стабільною симетрією потоку природного газу, які є пріоритетними для монтажу вимірювальних перетворювачів витрати.

Висновки

Знаходження оптимальної геометричної просторової форми вузла вимірювання при комплексному застосуванні перетворювачів витрати, що базуються на різних фізичних методах вимірювання, забезпечує високу точність і надійність вимірювань в широкому діапазоні при мінімізації втрати тиску і вартості приладів. Запропонована схема вимірювального комплексу дозволяє реалізувати ефективну систему обопільної діагностики як засобів вимірювання, що входять до нього, та і системи в цілому. Це значно підвищує повторюваність і достовірність результатів визначення об’єму та об’ємної витрати природного газу в умовах експлуатації.

Література

1. Системи CAD/CAE. ANSYS FLUENT / І. А.Гришанова, І. В. Коробко. – К.: Дія ЛТД, 2012. – 208 с.

2. Коробко І. В. Проектування вимірювальних перетворювачів витрат газу із застосуванням сучасних комп’ютерних технологій / І. В. Коробко, П. К. Кузьменко // VI Всеукраїнська науково-технічна конференція „Вимірювання витрати та кількості газу”. Івано-Франківськ, 20 – 21 жовтня 2009 р. – м. Івано-Франківськ.

3. Коробко, І. В. Дослідження впливу неоднорідності потоку на роботу ультразвукових вимірювальних перетворювачів витрати [Текст] / І. В. Коробко, Я. В. Волинська // Метрологія та прилади. – 2013. – №5. – С.67 – 70.

Джерело: Методи та прилади контролю якості. – 2014. – №2(33). – С.66 – 77.